�֣��� �����������ֳ��Σ����ȥ��å�������ǯ

- 2016.09.22 Thursday

- moto����������ȥ��å��������ʤ�

��

�����������ǥ�ȥ��å�������ǯ���٥�Ȥ˻��äȽޤ����������Υ�ݡ��ȤǤ���

��

���������������ɥ�����(Raduno�ὸ��)�ν����˥�ȥ��å��Τդ뤵�ȥޥ�ǥå����ǥ롦�顼�ꥪ���ꤷ�ơ�ͧ������ԤäƤ����֣����ȿ�����֤�κƲ�Ȣ�����������Ф��ƺǽ�ˤ�ä��Τ����зϤ�����å�(����ǯ���˥���ե���˥����ꥢ�����ä��Ȥ��ϥݥ���Ȥ����ӤƲв֤����Фʤ��ä��Τǡ�����)�������в֤�����ǡ��¿����ƥ�����������ƥ����륰���

��

ͧ�ͤΤ�ξ�Ƥ��٤Υ��ѥ�ȥ��ȤǻϤ�¡��¤ˤϥ���������Υ��å���������ޤä���������ץ��ۤ��ǥꥢ�Υѥåɤ����긺�äƤ��ޤä��餷����ȤƤ��ޤ�����

�����ࡢ���������ͫ��̵���ʤΤǤ������������ɤ���ޥ�ǥå������顢�ѡ��Ĥ��ưפ˼������Τǡ��ޤ���������

��

�Ǥ�ߥ�����ޥ�ǥå����ܻؤ��Ƥ���ͧ�ͤ�(ͧ�͡��Ȥ��äƤ�ӣΣӤΤߤǺ�����Ʋ�ä��ΤǤ���������)���������Υ����ȥ��ȥ顼���ǥ����뤬ȴ����(��)�֤��Ƥ����ͥ�����������夲����뤿�ᡢ�в�äƣ����ä����ΤߤǹԤäƤ��ޤ��ޤ���(��)����������Υͥ������ϵ���ƻ�Υݡ����ɤǥߥå���֤ò��줿�餷����������������Ϥ���������Ͻ��פʤΤǤ��ʡ�

��

��ư�衧�������ʤ���дߤ�����ޥ�ǥå��ǥ�顼�ꥪ�����ꡢ��ȥ��å������̲���

��

��

��

�ޥ�ǥå����ǥ롦�顼�ꥪ�����ʤ��Ͼ�˥�ȥ��å��ǰ��롣ī���������룱�����ޤǥ�ȤΥ�����ɤ���ޤ�Ƥ�������������夫�����̤���������³�������������ñ�����β����դ����ء����륳����⤪�Ҥ����褻�Ƥ��������������롪�����餷���ȥ륯��

��

�ͤϣ֣������������ǤΥ�ɥ����λ��ä�����ơ����ã�(�������������������ȥ⡼�ӥ쥯��֥ǥ����ꥢ�����ܤΣʣ��Ƥߤ����ʤ�Τ���)�ο�����¥����ե��å���ʥ֥롦��ȡ�����ƥ��Ȥ˻��ä�����줿����Ȥ����ä����Ƥ�餤�ޤ�����

��

������ǥ뤫��ե��륳���͡�����åȡ��ǥ����������������ӣФ�ȤȤ�˥ԥ��åĥ��������ޤ˽��硣����ŤĽ��֤˸ƤФ�Ƥ椯����ޤ˹�碌�ƻ¿��ʥե��å����˿Ȥ�������ǥ뤵�����Ĵ�碌�ƥ�åɥ����ڥåȤ�ʤࡣ�ʲ�ˤʤˤ��Ҳ𤵤�Ƥ�ɤ������餤���Τ�顦���������Ȥ⤫�����ܼ��ˣ����˿����Ȥ������ơ����Ǥ��ʤ���⡢�Ǥ⤿������λ�̱�γ�������Ȥ���������ޤ줿�����ʤ��äȤ����ä��ΤǤ�����

��

��

��μ̿��ϥ�ȥ��å������̥����ȡ��Ǥ������ϻ�ǰ�ʤ���ҥ��ȥꥫ�롦����ȥ�Ȥ����դ��˸ƤФ�Ƥ��ޤ��������ϥȥ졼�顼��������꤮����̤äƥ�ȥ��å���в٤��Ƥ�����ΤǤ���(�����ܤǸ��ޤ���)�����ߤϱ��ˤ�������Ȥ�Ω�ƹ���Τ��Ф��礭�ʥ����Ȥ����ߤ���Ƥ��ޤ���

��

��ǰ�̿��ϥե����ȥ��������ߤ���줿��ȥ��å����ɥ���֤Υ֡����˾����줿�Ȥ��Τ�Ρ��֤�����Ĥϲ�Ĺ�Υޥꥪ�����������������ɥ����ȯ���餫���Ĺ��ĤȤ���Ƥ��ơ���ȥ��å����礭���Ѳ��λ���˥��å����ƥ���ޤȤ���Ƥ��ޤ���

��

��

��ȥ��å�������Ǥ�ͭ̾�ʥॼ��(�ߥ塼������)����ƶ�¸����ʤɤؤǤ��ޤ������������Ѥ�꤬�ʤ��ä��ΤǤ��ޤꥷ��å�����ޤ���Ǥ�������������ä�����ȥ��å������ʡ�������֤β��ε�������������������Ȼפ��ޤ���

��

����Τ��ȤˤĤ��Ƥϼ�����Ȼפ��ޤ���

��

��

���줽�ФΥ�������Ǥϰ������˥�ȥ��å������Ƥ��ޤ��������(��)���������ϸ��Υ���ޤ��̤�Ȥ����Ǥ���������������ؤϥ�ȥ��å���������ޤ���

��

����ϡ���ϥ�å��̤ϥ������ʤ˻��ޤǸдߤγƳ��Υۥƥ���������Ԥ���������дߤθ��ब�ƥ��¼�˳�������Ƥ��ޤ�����äȤ����ˤο���ˤʤäƤ�ޤ����夷³���륰�å����ƥ��Ǥ��դ졢��̤��������ζ����Ϥˤ����ۥ�ȥƥ�Ȥ�Ω�äƤ��ޤ�����

��

�ֳ��Σ���³���ޤ�����������

��

�����

- -

- -

�֣��� ���������㣱����

- 2016.09.03 Saturday

- moto����������ȥ��å��������ʤ�

��

˺�줿���ˤ�ä����֣֣����������פǤ��������褤��ǽ���ˤʤ�ޤ���

����

�������Ǥ������ä����˥���֥������塣���ࡢ���٤�äƤ��ĥ����Ȥ����Ǥ��������ƻĤä������ս���ȤߤĤ�������ꡢ���褤����Ͽ�Ǥ���

��

��

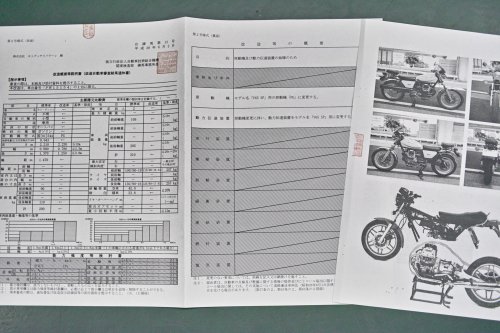

����ϡ���ſ�����Ͽ�פ˲ä��ơ������ܤ������Ƥ���ΤDz�¤�ο����ֹ�¤�ѹ��פ�Ʊ���ˤ��ޤ������ʤΤϤ��ο����ǡ��ϥ�ɥ�С��䥫�����������⤵���Ѥ�뤯�餤�ʤ�褤�ΤǤ���������ܤ������Ȥʤ�ȡ���������˾��������ź���ƻ�������(�����)�˽Ф��ͤФʤ�ޤ���

��

��������̵꤬����С��Ĥޤ긡������Ǽ�����������ब·�äƤ��������Ƽ¼֤��������Ǥθ�����������櫓�Ǥ������Ⱝ�����ȤϤ��Ƥ��ʤ��Τˡ��ԤäƤ���֥ɥ��ɥ�����ΤϤʤ��Ǥ��礦��(��)

��

��

��

��

������̵������Ͽ�Ǥ��ޤ�������������ǯ���֣����������֥顼���ʱ���

��

���ޤޤǷǺܤβ����ǵ��Ť�������⤷�������餤��ä���뤫�⤷��ޤ����������֥顼���äƤ��ޤ���������⺣���ǤϤʤ��������Ρ��⤷�֣�������ǯ�˽Ф��֣����Υ������֥顼�Ǥ�����פȸ��ä����Τä����֤�������֤��������������Ф���ʤä���ʡפ��Τä����֤äƤ��ޤ��褦�ʻž夬����ܻؤ��ޤ���(��)

��

������ȤäƤ����̤Ǥ����ӥ��ͥ��Х����Τ褦�ʼ��������ߤ����ä��ΤǤ��ä��ꤷ������ꥢ���äƤ�餤�ޤ�����������ꥢ�ξ�˥���ǥॷ���Ȥ�����Ǥ���褦�ˤʤäƤޤ��Τǡ�������;��Ǥ������˽�������ɤζ����⥪�ե����ɤ仳�����Ĥ����ꤷ�ƤΤ��ȤǤ����ꥢ�ۥ����������������ޤ����������ե����ɸ����Ǻ���ζ����³����ԤǤ��륿����˹�碌�ƤΤ��ȤǤ����������������ϡ������������Τ��ä��褦�ʡ������Ƥ���äȤ�����ޯ��ǡ�����äȤ���Ω�äơ������ƻ�ä����̤ʡ����������Ȥ����Ȥ��������äƤߤޤ������������Ǥ�����

��

��������ǯ��������������ե���˥��ȣ֣��������֥顼�Υץ��ȥ����פ�ȯɽ���줿�Τ����⤽��Τ��ä����ǡ�����Ф����ߤ����ʡ��Ȼפä���Τ��ԤƤ���餻�ɥ������֥顼���ФƤ��ʤ��ΤǼ�ʬ�Ǻ��迴���ΤǤ��������Τ�Ӥ��ä������������Ǥޤ����Υ��ߥ��åץ�������ˣɣԤ�ȯ���֣������ȥ�ͥå���ȯ��Ȥ����ֻ��Ǥ��פޤǿ��餦�Ȥϻפ��ޤ���Ǥ���(��)�Ǥ���Ū�ˡ��ޤ��ޤ��֥�å��ܥå��������ʤ�Լ֤��֣����Τۤ�����ˤϹ�äƤ��뤫�⤷��ޤ���

��

���ơ���ʬ�Ǥ�ӥå��ꤹ��褦�ʶ�ۤ���䤷�ƻ�ä����̤ʥ�Ȥ��äƤ��ޤä��ΤǤ����������¿������Ȥ˻Ȥä����ȤʤΤ��ɤ��Ȥ��ޤ��礦�������˼�ʬ�μ�̣�Τ���˥ͥ���ζ����ޤǼ��������ǧ�Ǥ����Ȥ����Τϳڤ����и��Ǥ�����

��

��

�����Ƥ����ơ��¤�����ޤ��Ȥ��Σ֣����������֥顼�ϥ����ꥢ�˸�����ιΩ�äƤ��ޤ�����ȥ��å�������ǯ�Υ��٥�Ȥ˻��ä��뤿��Ǥ��������餳�Υ֥����ϸ��¤Σ�����Ȥ��ɤ������Ƥ����櫓�Ǥ���

��

����ǯ���˥���ե���˥��ǣ�����ǯ��ȥ��å��ǥ��˻��ä��ޤ��������������Τ��Ȥˤʤ�ޤ����ޤ������Ȱۤʤ�Τϡ������ꥢ�˴ؤ��Ƥϥ���ͺ��������פˤʤä��褦�Ǽ㴳����ϸ���ޤ����������줬����ˤ⤷�������饫��ͤΤ�������³������������ʤ����Ȼפ��ޤ�����ư�֥���ͤ����ܤǤϣʣ��Ƥ��������ޤ����ʤΤǣʣ��Ƥ����ޤ��ޤʿ��Ѥ��ݾڤ��Ƥ���Ƥ����ΤǤ��礦������ϡ֥����ꥢ���¹�Ǥο�ʬ�����ֹ����Ū�˼����פʤɤȤ����֤���ʤ�䤳������³��ɬ�פǤ������פȸ��������ʤ�褦�ʿ��������������ʤ��餿��������Ф��ޤ������Ȥɤ�˥����ꥢ���Ǵؤˣ��������桼��(������)��������ޤǼ����Ϥ�ˤʤ�ޤ������䤬���Ǥ�ʧ��ʤ��ޤޥ����ꥢ�ǣ֣�����������Ф��ʤ��褦�ˤǤ�(�����⡢�֤äƤ��ޤ��褦�ˡ�������)

��

�⤦�ҤȤģ���ǯ���Ȱۤʤ�Τϡ�������äƤ�������ե���˥��ǤϤʤ��ơ�ȯ��ľ�����ꥮ��˼��δ�������Ͽ������ä��֣����Ǥ��뤳�ȤǤ�����Ȣ�ͤᣱ���������餤�˳��������������ܤ���λ����ȥ��å������ʡ�������֤Σ���ġ����Ϥ���ǣ��դ��餤�ǻĤ��������Ȥ�Ω�Ƥ�λ���ʥ�С��ץ졼�Ȥ���ä�Ź�Τޤ���ʬ���餤���ä������ǥ������ȴ���ƥХåƥ�ü�ҤϤ�����Ȣ�ͤ�ȼԤΤ�Ȥ������������������Ȥ�����������ΤǤ����������λž�ϥ�å����ʤǡ��Ȥ������ȤˤʤäƤ��ޤ��ޤ���(��)

��

���ʤߤ˾�äƤ����狼�ä��ΤϷڤ�����ϥ�ɥ�Ǥ����������������ǽ��褦�˥��ƥ���إåɲ�ü���饢�����륷��եȥ����ޤǤ�Ĺ�����������ȡ��֣�����ɸ��ˤ��Ƥ������ΤǤ������ڤ����Ȥ����ۤɤǤϤʤ���Τ�������˥ե���Ȥ����ե�ե�ȥ��ƥ����Ƥ��ޤ��褦������夭��̵�������ˤʤ�ޤ��ơ���������Ĺ�������Ȥ������ޤäƤ���ޤ����������䥵�������Ѥ��ޤ����������ξ����ʼ��Τ������ʻ䤬�����ȸ���Τۤ��˥ɥå���¤�Τǡ�����ʤȤ������ʡ��Ȼפ��ޤ����Ȥ⤢�줹��ʤ�ޤȤޤä��ɤ��ä��Ǥ���

��

�Ȥ����Ȥ����ǡ��֣����������ϤҤȤޤ���λ�Ȥ����Ƥ��������ޤ���³���ƥ����ꥢ�ġ��������ФȻפ��ޤ����̤����Ƥɤ��ʤ�ޤ�����

���꤬�Ȥ��������ޤ�����

��

�����

- -

- -

�֣��� ���������㣱����

- 2016.08.11 Thursday

- moto����������ȥ��å��������ʤ�

��

�������������ǥե�����Ȥ��̤Υ���ܤ��������ǽ����ޤ��������Τ��ȼ��Ҥ�ڥ���Ȳ�����˻�������ǡ��ǥ�����ϡ��ɤ�ʥ��顼��ˤ��뤫���ʤɤʤɳڤ����Ǥ���碌�Ƥ���ޤ��������Τδ������Τ���Ϫ�Ϥ��ޤ��Ф餯���Ԥ�����������ФȻפ��ޤ���

��

�ڥ���Ȳ�����˻������ि��˥����ȥХ��Τ������ˤϤʤäƤ��ޤ��������¤�̤�����βս꤬�Ĥ��줿����ޤ������֣�������褦�ˤ��뤿��˥ե����ʥ륮����������ꥢ�ۥ���������夷�Ƥ��ޤ��������¤ϥե����ʥ�϶��äݤ��ä��ΤǤ�����

��

�֣��� �������㣳�����˽ޤ������ե����ʥ륮���˰۾����פ�ȯ������ޤ��ơ�����Ϥ����첻�ˤʤäƸ��߲�����������ȻפäƤ��ޤ����Τǡ����ʤΥ������åȤ��ꥢ��ȯ�����Ƥ���ޤ���������ͽ�����˴֤˹�鷺����������ˡ��ե����ʥ�ϸ�ˤ����ΤǤ�����

��

��

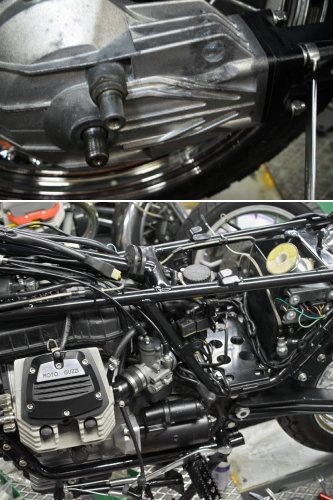

���ơ��֣������֣����δ��ܥޥ˥奢��ˤϥ��ȥ졼�Ȥʷ����Υԥ˥���եȤμ̿����ܤäƤ��ޤ����������������������˥���եȤΥԥ˥���¦�������������줿��Τˤ����ޤ�������

����ϥ��ȥ졼�Ȥʥ���եȤΤޤޤǤϿ��줬������ʤɤ��ơ��٥���Υ���פ�Ͷ������ʤɤ��Զ�礬��ǧ���줿��̤��ȿ�¬����ޤ����٥���ʤ�����Ĵã�κݤ�Ʊ����ΤĤʤΤ����羮���ĤΥ٥����ɬ�פʤΤ����դ�ɬ�פǤ���

��

���ʤߤˤ�����ʬ�˴ؤ��Ȥ����Ǥϡ��֣�������魶��֣�����ꥪ��ȯ�䤵�졢����ޤǤΣ���������ꥢ�ۥ�����Σ������������Ʊ���˥ꥢ����å���Ĺ���ʤä�(�������ʬ����.������)���Ȥ˵�������Ȼפ��ޤ���������ʬ�ե����ʥ륱�����˲ù����ܤ���ƥԥ˥���ե����˥����뤬����Ϥ��褦�ˤʤ�ޤ�����

����ϥ���������ο����٤�������(�ե����ʥ륱�����������ä�)�������ǥ����ԥ˥���եȤΥ٥���˥ե����ʥ륪���뤬�Ϥ��ˤ����ʤä����Ȥ��б�������ΤǤ����⤷�Уӡ��Уӣʡ��Уԡ��ɣУӤʤɤΥ�ǥ�ǥե����ʥ�Υ����С��ۡ���ʤɤκ�Ȥ��ݤˤ��βù��֥���������ߡפ��ޤ��٤���Ƥ��ʤ��ä��顢��뤳�Ȥ��ᤷ�ޤ���

��

³���ơ��ե����ʥ륱�������Ȥ�����Ͻ��Ȼפ��Ф���������ΤǤ��������Υ�ǥ�ʤ�ǤϤ���ʬ������ϤȻפ���ʬ��Ƥߤ褦�Ȼפ��ޤ���

�ޤ��ϱ��Υˡ��ɥ�٥����(�ʹ�������¦)�Υ��åȡ�����ʡ��졼����ɥ饤�֥ե���Ȥ�ΤǤ������⤭�夬���ɻߤΣå��¤ˤϤᤳ��ݤϡ������Τ褦�ˤޤ��ڤ�礭�Τۤ��åȤ��Ƥ����������Ĥ��Ĥ��ޤ��̤Τۤ���Ϥ����Ǥ���ѥ���ѥ�����ڤ�礭����Ϥ���ߤ����ʤ���̤Ǥ�������������ȱ������ڤ�礭�����ɥ饤�֥ե���������ե����ʤ����ϱ��Υ����륷����Υ�åפ��������̤ˤʤ�ޤ��ˤ��äƽ���Ĥ�����������뤫��Ǥ���

��

�ޤ�������¦�ˤ���ޤ������å�åȤǤ�������Υ����륷������ݤ��ü칩��ǥ���ʡ��졼���������夲�Ƥ����������¤ϲ����Σå��������ˤϤ���ƥ����륷��������ƥ�����ϳ��ˤĤʤ��ä��㤬���뤫��Ǥ�������ʡ��졼����鷺�������夲������ǣå������夫����æ����ɤ����Ȥ��Ǥ��ޤ�������"�鷺��"�βø������դ��Ƥ�äƤߤƤ���������

��

��

��β����Ϥ����Ȥ�Ω�ƤȤ����Ȥ����Ǥ������μ������ʳ��ǥ�����(��)�ˡ���å��㡼(����ʡ��ѥ��פΤ����)�������륷����(����������)��������å��㡼���ˡ��ɥ�٥���Υ��������졼�������Ȥ߹���Ǥ����ޤ�����������˺��Ƥ��ޤ��ޤ����������������졼�����Ȥ߹���Ȥ��ϥ��������Ǯ���ƿ��Ť�����ʤ���Фʤ�ޤ����٤Ƥ����ޤä���Ǹ�˥���ʡ��ѥ��פ��Ȥߤޤ��������ä������줿�����륷��������פ��ܿ����ʤ��褦�����դ��ޤ���

���Ʋ�������äơ����Ȥߤ����˥���Ĵ��������ޤ����ԥ˥����̤˸���ð(������Τ��)���ɤäƲ�ž�������ԥ˥����ȥ�����Τɤΰ��֤��ܿ����Ƥ��뤫��ǧ���ƥ���Ĵ������ΤǤ��������٤���������æ��ʤ��Фʤ�ʤ��Τǡ����κݱ��Υ����륷��������ʤ��褦�ˡ����ꥳ�ꥹ�����ɤ�ʤɤ��ơ�����ȴ���Ȥ���ޤä�������ȴ���ʤɥ����ꥷ�����;�פ���ô��Ϳ���ʤ��褦��ǫ��æ�夷�ޤ���

��

�ܿ����ƥ���Ĵ����ɤ�Ƚ�Ǥ��뤫���ϥ������åץޥ˥奢��ˤ�Ƥ���ޤ�������¤���狼�äƤ���Ф狼��Ȼפ��ޤ����������λ楬�����åȤϸ���0.2mm����ޤ����������դ����0.1mm�ˤʤ�ΤǤ����դ���������

�ޤ����ԥ˥���եȤΥ��������������ΤǤϤʤ�������˰�ư����������Ǹ��ߤι�פ��Ѥ��ޤ���ΤǤ����դ���������������ʬ�θ��ߤ����夫���������äƤ���ơ��ѡ������顼�٥���Υ���ʡ��졼���ΰ��ַ��Ƥ��ޤ��Τǡ������������ȥơ��ѡ������顼�٥���˥������Ф��ꥹ�ȥ쥹���������ư۾����פ��������ꤷ�ޤ���

��

����Ǵ�������������¦�Υ����åɥܥ�Ȥ˰��óݤ��Ƥ���ѡ��Ĥϥԥ˥���եȤΥ��顼�ǡ��ե����ʥ륱���������Υ����륷���뤬������Ȥ����Ǥ⤢��ޤ������������ޤ��Ǥ��礦���������륷����Υ�åפ��פ��¤ˤʤäƤ��ޤ������ޤ��ξ���ʳ��ǤϤ���ޤ������ä��������ޤǥХ餷�Ƥ���Τ�ͽ�������ΰ�̣�⤳��Ƹ��ޤ���������ʤΤ��أ������ߤ����Ǥ�������Ǥ�����Ф��Ƥ���֤��ޤä����פȤʤäƤϸ���Ҥ�ʤ��Τǡ�����������

��

��

���������ե����ʥ륱��������������Ȥ��դ��ޤ����ɥ饤�֥���եȡ����顼�˥��ꥹ���åס����ץ��ץ졼�Ȥ�˺�줺�������Ȥ�Ǥ�����������˺��ޤ������ԥ˥����λͳѤ��ե�ϣ����٤��Ȥˣ����֤��Ȥळ�Ȥ��Ǥ��ޤ�����ŷ�Ϥ���ޤäƤ��ޤ����褯����Ⱦ���������ꡢ���ˡ�B�פ��ǹ蘆��Ƥ��ޤ����㤤��basso���ʤȻפ��ޤ���

��

���ܤΥ����åɥܥ�Ȥ�����ʤꥹ��������ˤ����ޤä��顢���ƤƥʥåȤ����᤺�˲��ߤ�ˤȤɤ�ơ��������륷��եȤ��̤��Ƥ���������Ƥ����������ʤ��ʤ顢��ˤ�äƥ���������η�ˤ�ͷ�Ӥ�����ޤ����顢�ե����ʥ륱�������鷺���ˤ�����Ȥޤ�뤳�Ȥ⤢��ޤ����ۥ�������Ȥ�Ȥ��ˤʤäƤ��Τ���Τ����ǥ������륷��եȤ���ľ������ʤ��ʤäƤ��ޤ��ޤ������餫���ᥢ�����륷��եȤ��̤��Ƥ��������᤹��С����ȥ쥹̵����Ǥ��������̤�褦�ˤʤ�Ϥ��Ǥ����Τ������������뤿��ˤ⤳�����ä��Ȥ����ˤ����դ�������ΤǤ���

��

³���ơ��ե����ʥ륪���������ޤ����������̤ϥ�٥�ۡ���Ƿפ뤳�Ȥ��Ǥ���櫓�Ǥ���������ϥ�٥�ۡ��뤫�饪���뤬�ФƤ�����ϣˤȤ����櫓�ǤϤ���ޤ���٥�ۡ��뤫�饪���뤬�Ф��ä����Ȥ��ǧ���ʤ���Фʤ�ޤ��ʤ��ʤ�ե����ʥ륱���������ˤ����������������ä������뤬��������Ƥ����ޤǤˤϥ�����饰�����뤫��Ǥ���������Ƨ�ޤ��ư쵤�����줺�ˤ����������ΰ�������Dzø�����Τ⥹�ޡ��Ȥ������ΰ��ʤΤ��⤷��ޤ���

��

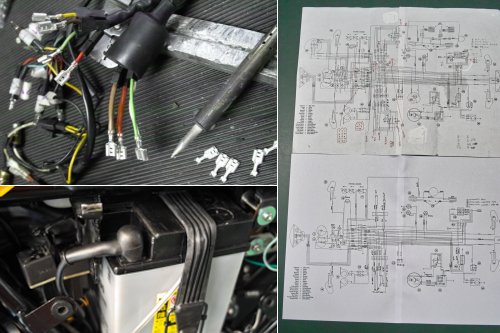

���������פʹ�����ʬ���褦�䤯�Ȥߤ����ä��Ȥ����������䥱���֥�������夷�ޤ�����ñ�˥ѥåѤȤ�äƤ�褦�˸����Ʒ빽�����˹ͤ��Ƽ���Ȥ�Ȥ����Ǥ����磻�䡼�ϡ��ͥ��䥬�������֥�ʤɤ���åפǥ��������������դ��Ƥ���Τޤ���������ˤ�äƥ��åץ顼���⤤���������ɤˤʤä��ꡢ��������ȥ����륱���֥뤬������ư�����Ǥ���(���ƥ�����ˤ��ä��Ȥ��ʤɤ�)����κ�������������ư���ˤФ�Ĥ����Ф��ꤷ�ޤ�������������֥�Ϥ餻����Υ����֥�ʤΤǶʤ�����б����ĤIJ�ž��ư��������������褦�ˤʤäƤ��ޤ��������Τ����Ƕ�Ψ�����ĥ���ʬ����»�θ����ˤʤ�ΤǤ�����;͵��������Ƥ��뤫�ͤ��ޤ���

��

�⤦�����Ф�����ޤ��������ֶ�Ȥʤ�ޤ�����

��

�����

- -

- -

�֣��� ���������㣱����

- 2016.07.03 Sunday

- moto����������ȥ��å��������ʤ�

��

����ϼ��Τޤ��˼�꤫����ޤ���

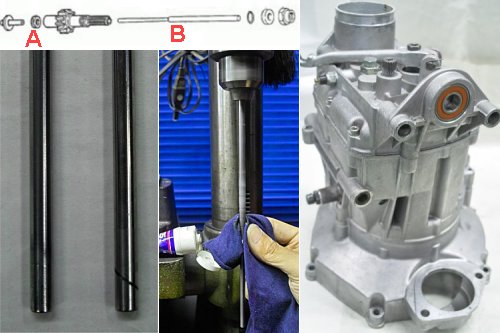

�ޤ���β����κ���Ǥ���������������ɡ������ɥ�����ɤ�������ʬ���礭���ץ졼�Ȥ��ѹ�������������ե졼��Υ����ɥ�����ɥ��ơ��������Ȥ����Ǥ���

��

�����ɥ�����ɥ��ơ��������ΤˤϤ櫓������ޤ��ơ�������ȥ��å��Υ����ɥ�����ɤϤ����ޤǤ�ᥤ��ǤϤʤ����֥�����ɤȤ��Ƥλ��Ѥ�����Ȥ��Ƥ����Τǡ����ޤ궯������Ƥ��ޤ���������ɤ�Ф������֤Ǹ���Ǥ������ٽŤ�ȴ���Хѥ������äƤ��ޤ��ޤ���Ĺ��Υ���Ȥ��ϥ���������ɤ�Ȥ����ȡ��Ȥ���������ΰջ�ɽ�����ä��櫓�Ǥ�����������㤨�Х������Ϥʤɽ��餫���ڤ����̤ǥ���������ɤ�Ω�ƤŤ餫�ä��ꤹ��Ȥ��˥����ɥ�����ɤ��Ȥ���褦�ˤ��ޤ������ޤ������⥵���ɤ⥹����ɤ��ڤˤ⤰��ʤ��褦��������ʬ�������ΤǤ���

��

���ƥåפϡ��ե�����ˤ��礭�ʥ�С����å����ΤĤ�����Τ��Ȥ��Ƥ��ޤ���������ư�ڸ��θ��̤⤢�ä��ΤǤ��礦����ɥ����쥯�ȴ���˳������С��ϳ����ޤ�������������ˤʤä��ݥѥ��פˡ����ڥ���Υ��ƥå��Υȥ饤�����ǥ�˻Ȥ��Ƥ������ʥ��ƥåפ���ѥ顼��ˤ���ޤ����Τǡ���������ܤ��Ƥߤޤ����������β����ϥӥե��������ե����Ǥ���

��

����ȡ�����Υ��ƥ���إå������ȤߤĤ���³���ơ��ե���ȥե����������դ��ޤ������֣�����ɸ�ࡢ���ƥ���إåɲ�ü���饢�����륷��եȥ����ޤǣ������������Ȥߤޤ���������������ꥫ��ǥ�Ǥ���ե�����Υե���ȥե������Ϥ�ä�Ĺ���Τǡ��������̤��ͤ��Ф���¿���ʤäƤ��ޤ��ޤ��������Ƥ��ơ���������

��

��

³���ƥꥢ�����������ࡣ���μ��Τˤϲ����Υ��ڡ����������äƤ��ޤ���Ǥ����������Ф���"��"�ˤʤ�Τˡ�����������

��

���ˣзϤϣַϤȰ�äƥ��������ब�ȥ�ߥå�������˼���դ�����Ƚޤ��������⤦�����ȡ��ַϤ��ֳ�¦�˰��֤���ե졼��˥ͥ����ڤäƤ��äƥԥܥåȥܥ�Ȥǥ���������������դ���פΤ��Ф��ƣзϤϡֳ�¦�˰��֤��륹��������˥ͥ����ڤäƤ��äƥԥܥåȥܥ�Ȥǥȥ�ߥå�������������դ���פȤ����㤤������ΤǤ���

��

����ˡ��ַϤϥơ��ѡ������顼�٥�������äƤ���Τǥԥܥåȥܥ�Ȥˤ�äƥ٥�������Υȥ륯�Ǻ���Ʊ��������Ĥġ��ԥܥåȥܥ�Ȥ�Ƭ������Ʊ���⤵�ˤʤ�褦��Ĵ�����뤳�Ȥǡ�����������Υ����Ф��Ƥ��ޤ��ʥ��ƥʥ֥å��������Ф������������ˤ����зϤǤϥܡ���٥�����Ȥ��Ƥ��ƥ��饹�������λŻ��Ϥ��Ƥ��ޤ�����������α�����¦�Τߤ������줿���ڡ�������Ϥ���Ǥ��륹��������ȥȥ�ߥå������(���Τˤϥ�������������Ƥ���ܡ���٥���Ǥ������ʹ߾�ά)��̩�夵���뤳�Ȥˤ�äư��ַ��Ƥ��ޤ����Ĥޤꤳ�μ��Τϥ��ڡ�����̵���ǡ�ʷ�ϵ��פ��Ȥޤ�Ƥ��Ȥ������Ȥˤʤ�ޤ�������������ǰ�ǤϤ���ޤ������ɤ�ɤ��Ƥ����ޤ��礦��

��

�ǡ����ַ�����ˡ������Ĺ���ʤ�ޤ�������������

�ޤ������Υԥܥåȥܥ�Ȥ��ȥ��åȡ����������¦�˥��ڡ�����������Ƥ����ޤ������ޤ걦�����ᤳ�ޤ��ˤ����ơ����Υԥܥåȥܥ�Ȥ����ᤳ��Ǥ����ȡ��������������Τ����ؤȴ��Ƥ����ޤ������������ᤳ�ߤ��ʤ�ǥԥܥåȥܥ�Ȥ�ȿ�Ϥ������ʤä��顢��¦�Υ��������ࡦ���ڡ��������ȥ�ߥå���������ԥ��ä�̩�夷����Ƚ�ǤǤ��ޤ������ʤߤ˥ܥ�Ȥ����ᤳ�ޤ줿���Ȥ��ȿ�Ϥ��������פȤ����������Τϡ����������ब��������ʤΤǤ������ٳ����Ƥ������ᡢ������ߤκǸ�˥����ä����ޤ�褦�ʴ����������ʤ�����Ǥ���

��

���֤���ޤä��Ȥ����ǡ���¦�Υԥܥåȥܥ�Ȥ�٥������ʡ��졼������¤���ޤ����ᤳ��Ǥ����ޤ�����˽��褦������������Τ����ա����᤹����Ȥ����֤������ޤ���

��¦��������ȥ��åȤ��줿���ȡ����餿��ƺ�¦�Υԥܥåȥܥ�Ȥ���٤���Ƥ��鱦��Ʊ���褦�˥٥������ʡ��졼������¤���ޤ����ᤳ��Ǥ����ޤ������ľ���Τϡ��ǽ��������ߤǤϺ��ˤ��ä���뤿��˼㴳;ʬ������Ƥ���ȹͤ����뤫��Ǥ���������������ѷ������դ��Ƥ���������

��

���ʤߤˡ������������Ȥ��դ������ɥ饤�֥���ե�ɽ�̤˥��ꥹ���ɤäƤ����ޤ������зϤϤ��Υ��ꥢ�˥����뤬���ʤ���¤�ǡ�������������ǤҤ����˿����֤˻��ӤƤ뤳�Ȥ�¿���Τǡ�����������

��

������Ĺ���ʤ�ޤ����������˥�������Ȥ��դ���

��������ʥåȤ������ݤˤϥ����������ü�Υ����פ�����ƥ������륷��եȤ���ꤷ�ʤ���Фʤ�ޤ�������������ʥå������դ���˰��ٴˤ�Ƥ�������ʤ����ʤ���Фʤ�ޤ��ʤ��ʤ�ʥåȤ��ˤ�Ǥ���֤������ᤳ������֤ޤǡ��������������ξ�祢�����륷��եȤ���¦�˰���ĥ���Ƥ����ǽ�������뤫��Ǥ���

���狼��Ǥ��礦�����ե���ȥե�������Ʊ�ͤǤ�����������ʥåȤ�ȿ��¦�Υ����פ�����Ƥ���ʥåȤ������ȡ����������Υե���ȥե���������¦�˰���ĥ��줿���֤ˤʤ붲�줬����ޤ����������ơ���������ʥåȤȣ��ܤΥ����ץܥ�Ȥ�Ŭ���ʽ��֤�����Ƥ����ʤ���Фʤ�ޤ������Ǥʤ��ȥǥ������֥졼���ξ�硢�����ѡ��ȥǥ������Υ���������Ƥ��ޤ��ޤ���

��

�����ƥꥢ�����ڥ��Ͽ�Ĵ���ޤ����������ʤǤ��äƤ���Ѥ������˥���ѡ�������˥��ꥳ�ꥹ���ɤäƤ����ȥ���������ޤ���

��

��

�������������åȤ��ơ��פ��֤�˲����˽Ф�����֤ˤʤ�ޤ�����������Ť���Ƹ��ޤ�����

��

�¤ϰ������Ƥ��������ͤ��֤ʤ�ǥ���ե���˥�������Τˤ⤦���楢��ꥫ��ʤ�Ǥ������פȲ��ä����ˤ��Ƥ���ä��㤤�ޤ��������������������褦�ʤΤ��פ�ޤ�����ꥫ���פǤϤʤ����ȤϤ��β����Ǥ��狼�ꤤ��������Ȼפäƺܤ��ޤ���(��)�������ۡ�����������ޤ���Ǥ�����

��

��

mas

- -

- -

�֣��� ���������㣹��

- 2016.06.13 Monday

- moto����������ȥ��å��������ʤ�

��

�Ĥ��ˡ��褦�䤯����äȥե졼��˺ܤä��Ȥ����Ǥ���

����ϴ����˥Х�Х�ˤʤäƤ���ΤǤʤ�����Ǥ��������˥ե���ȥե������䤽��¾�����ʤ��Ĥ��Ƥ����Ȥ��Ƥ⡢���Υ�����ߥå����ȥե졼��碌��ΤϤ����ưפǤ��������������Τ褦�˥�������ʡ�����������˥��åȤ��Ƥ����Ⱥ�Ȼ�������ˤʤ�ޤ���

��

�ַ�Ʊ�ͤ˥��ȥ졼�ȥѥ��פ��濴�˹������줿���������֥륯�졼�ɥ롦�����פǤ�����������ü���ϥȥ�ߥå�����𤷤���³���졢�����������ȥ�ߥå����˼���դ����Ƥ�Τ��ַ�(������ȥ�ƥ��ե졼��)�Ȥϰۤʤ���ħ�Ǥ���

��

��

���Υ١������ҤΥե�����ˤϥ��ܤäƤ��ʤ��ä��Τǡ������ȼ�äƼ���줿����������ޤ������ޤ����зϤϥե�����ϥȥ���������˥å����Ǥ��ä��Τ��ƥݥ�������Ф����ϥ�ɥ륹���å������ꡢ�����˥å������ҥ塼�������ʬ���ߤˤ�����(�㤨�Хѡ����ݥ��������Ѥ����⡼����פ䥦�����Ϻ�ư�������˥���������Ÿ��Τߤ��Ȥ���褦���ѹ��ʤ�)�����Τ��ᡢ���餿����������ɬ�פ�����ޤ�����

��

�����㤨�Ф��Ĥ��������Σ֣�������μ��Υ�줿�Τ�ï���������Ȥ��ˡ������ˤ��¤�֤ߤ������ڤä�Ž�ä��Τ����㤰������������ˤ������ʤ��ä��Τȡ��Ǥ���Х�ȥ��å��˼���줿�ᥫ�˥å������Ƥ��¤�˵��Ť��ʤ��褦�ʼ����ʻž夬��(�����ɤλ��ѿ���ޤ��)�ˤ������ä��ΤǼ�֤Ϥ�����ޤ��������餯�������ΰ��Фʤ����ȤǤ��礦����

��

���ʤߤ˴�¸��������Ȥ�����ޤ�ơ����Ƥΰ���ü�Ҥ�����Τ��Ǥ������ơ����ƥϥ���դ����ޤ��������Τ�����ϼ㴳�����֤��ΰ��Ƨ�߹���Ǥ��뤫�⤷��ޤ���(��)��

���������ΰ�Ϣ�κ�Ȥ��̤��ƴ�����Τ�Ǯ��������ʤɤγ�Ū�װ���̵�����������»�������ʤ�(���졦�����Ȥ��)���ȤǤ�����������ŵ����ʤϷ�ǯ�Ѳ��ȤȤ���������ʤɤ�����ǽ�������ΤǤ��礦�������ޤ��ŵ��ϥȥ�֥뤬�Ťʤä�����磻�䡼�����֥�����ƿ�Ĵ�������Ȥ��ä������������ä��㤤�ޤ����ɡ������ޤǤ���ɬ�פ�����Τ�����˴����ޤ���ðǰ�ʸξ�õ��������Υ����˶Ф�ۤ����ɤ��褦�˻פ��ޤ���

��

�տ路�ơ��ܥ�ǥ�������������Ф��ޤ��ޤ��ŵ��װ��Υȥ�֥뤬�쵤�˲�褹��ȹͤ������⤤��ä����褦�Ǥ��������ι�¤�������ʤ��¤ꡢ������ۤɸ��̤�����褦�˻פ��ޤ�����ɤ�������ѥ顼��˻������ޤ줿��ȥ��å�����ˤϥܥ�ǥ��ѡ��Ĥ�Ĥ��Ƥ�����ˤϡ��Хåƥü�Ҥ������դ����Ť��ä��ꤹ����⤢��ޤ�����

��ʬ���ȥܥ�ǥ���̵ͭ�ˤ��㤤��Τ���ƽƤ���櫓�ǤϤʤ��Τǽˤϼ夤���⤷��ޤ�����¸��������������ǫ�˥����å�����ʤɴ��ܤ�ľ���ۤ�����ۤɶ�ƻ�Τ褦�˻פ��Ƥʤ�ޤ���

��

�֣������������ä��ᤷ�ޤ��ơ��������������Ȥ������ǡ�����������ǯ�ϥ����ʥӤ�Ĥ���饤�����������ޤ��ơ�����¾¿�ͤʥ��ץ����Τ�����Ÿ���ɬ�פˤʤ�ޤ���������Ϥɤ���Хåƥü�Ҥˤ����㤰���㤿������Υ����ɤ����Ƥ���ʤ��ƼϤǤ��ʤ��Τ�(��)�������Τ��Ȥ�����ץ�ˤʤ�褦����or�������ޤ�����

��

�����������ޣ���ϲ�¤����Τ�Ρ���¤��(��)�Τۤ������ä��ꤷ�Ƥ���Τ������Ǥ���������⼫�����ʡ�(������)

��

��������������������ͤ�����֤�ޤ��ͽ�ۤ��⤫�ʤ���֤�������ޤ��ơ��Ķȣ��դ���䤷�Ƥ��ޤ��ޤ���(��)

��

��

��ϥ��ƥ�����ƥ���ȤߤĤ��Ǥ���

�зϥե졼��Ǥϥ��ƥ���٥���ϡ��֣������֣������֣�������Ϥޤ�֣�������顦�֣������ĥ��ޤǤϥܡ���٥���֣�������魶��֣�����ꥪ�ʹߤϥơ��ѡ������顼�٥������Ѥ��Ƥ��ޤ���

��

�����ϥ٥���Υ��������졼�������ѹ���ǰ����������ꥹ�äפ��ɤꤳ�������ʡ��åȤ���Ȥ����Ǥ��������Ƥ�������ϥܡ���٥���ȥơ��ѡ������顼�٥���Ȥǹ������ʤ��Ȥ��դ������Ѥ��ޤ���

��

ʸ�Ϥ����Ǥ����������ʤ�Ĺ���ʤäƤ��ޤ��ΤǾܺ٤�ޤ����ܡ���٥���ξ��ϺǸ�������Τϥ��åѡ��֥饱�åȤ�����Υ����ץܥ�ȤǤ��ꡢ�ơ��ѡ������顼�٥���ξ��ϺǸ�������Τϥ��ƥ�����ƥ�ΥȥåפΥʥåȤˤʤ�ޤ���

���ַ��λ�����������;�פʱ��Ϥ�������ʤ��褦�˸��ꤵ����ˤϡ���ͤ����Ȥ�Ȥ����ʤ�ΤǤ��������������ȡ��Τ����˽ޤ���������ϤϤ뤫�Ρ���ʬ�ǹͤ������˻վ��Ǥ���ֲ�˶���äƤ��ޤ��ޤ���(��)

��

���ʤߤ˰�����ŷ�����ƥ����פǿ���ޤ����������ƥ���٥����»�������ס��Фߤϼ����ʥϥ�ɥ���˳����ޤ������Ū�ʥ����å���Ŭ�ڤ����ʸ�ռ����Ƥ����������ܡ���٥���ξ�硢�̤����θǤ��Խ�ʬ�Ǥ������åפʤɤΥ�å�������Ǥ����礬¿���Τǡ��פ��ڤä����Ƹ��뤳�Ȥ��ᤷ�ޤ���

��

��

�����

- -

- -

�֣��� ���������㣸��

- 2016.05.23 Monday

- moto����������ȥ��å��������ʤ�

��

����Ͼ�ʪ�ͥ����Σ��Ǥ���

��

�ޤ��ϥ���֥쥿����������̵�����Τ���ä��Τǥ���֥쥿���ϤĤ��Ƥ��ޤ���Ǥ����������ꥢ����ŤΥ������ۤ���ݤ���ť���֥쥿�����㤦���Ȥ�Ǥ����ΤǤ���������Ϥ����˿�Ĵ���뤳�ȤȤ��ޤ�����

��

���꤬�������Ȥ˥ǥ���Ȥ������Υ�ǥ�ˤĤ��Ƥ��������פǤ⿷�ʤ뤷�Ƥ���Ƥ��ޤ����Ǥ�����֣����λ���ʤ�;͵�Τ�ä����ʤΤǤ���

��

�Ť���ȥ��å����������Ƥ������Ϥ�����������ä����Ȼפ��ޤ������Ф��Ƥ����Ƥ����������⤷����֥쥿�������ʤ��Ƥ����鿷��������֥쥿����Ȥ��٤��Ǥ�����ŤΥ���֥쥿���ʤ�ƥ��Ƥˤʤ�ޤ�����֥쥿������̩�����Ǥ��������ब�Ų����������Ƥ����ꡢ�����åȤ�ˡ��ɥ�䥢�ȥޥ��������忩���Ƥ�����(������ɽ�̤��ޤäƸ����롢���餤���忩�Ǥ��礭������˱ƶ����ޤ�)�����Υܥǥ��䥹���åȥ�Х�֤����פ��Ƥ����ꡢ���������ƥ������ʤ���Фʤ�ʤ��ʤä��鿷�ʤ����ꤷ���ۤ����¾夬��ˤʤ�Ȼפ��ޤ���

��

�ǡ������ꥢ�����Ϥ������ʥ���֥쥿���Ǥ��������ä��������С��ۡ��뤷�ޤ�����ǰ�Τ�����åȤʤɤΥ���������äƤ��뤫������å����Ĥġ����������ܥǥ����ܵͤޤ�ʤɤʤ���������å������٤Ƽ�ʬ�δ�ǥ����å����ޤ���������ǥ���Ȥι��줫��Ф��ޤ�ޤΡ��ӥˡ����ޤ����ä����ʤǤ������������å��ब������Ƥ��ޤ�����

��

�������㣷��ǿ���Ǽ�������˴�Ϣ���ƽޤ�����������֥쥿�����ץ����å��ս�Ǥ��������֤Ϲ���Ǥδ��������ǥ�����Ƴ����κ�ư�����å��ޤ��Τǡ�����֥쥿���˥����������ޤ��������Ƥ��Τޤ���Ƴ����˽в٤���ȡ����ַв�ȤȤ�˥������ȯ����ź�úޤʤɤ��ե����ȥ����С���˻Ĥäƥȥ�֥�θ����Ȥʤ뤳�Ȥ����ä��ΤǤ���

��

���ʤߤˣţƣɼ֤Ǥ��äƤ⡢��ǥ�ˤ���ޤ���Ǽ�ֻ��ˤ���٤������å�������ޤ����Ȥ�Ω�ƹ���Υ饤��Ǥϡ֤��������פ�Ĵ���Ϥ��Ƥ���ޤ�������Ϥ�ֿ��Ťʡ�Ĵ����;�Ϥ�����ΤǤ�����ȥ��å���ѥ顼��Ǥ�ɬ�������å����Ƥ��ޤ�������¾Ź�����䤵�줿��ȥ��å��Ǥ����������ä����Ҥϥ����å����Ƥ��ޤ�����������������Ϥ��������ޤ�����

��

��

³�������зϡ�

�����õ���ˤ����ꡢ�ݥ�������м֤Ǥ��뤳�Ȥ���ΰ�Ĥˤ��ޤ������Ĥޤ�ݥ���Ȥ��դ��뤳�Ȥ��Ǥ��륫�ॷ��եȤΤĤ�����ǥ�Ǥ��뤳�Ȥ������ޤ������������Υ�ǥ�Ǥϥ�ꥪ�θ������ե�����Υ�����оݳ��ˤʤ�ޤ�����

�ȥ�������Ф���祤���Ǥ���Τ˻���˵չԤ��Ƥ��ޤ������������ʤ����ۤ��¤��Τȡ�����Υȥ�֥�ȯ�����˥ݥ�������ФΤۤ����н�Ǥ����ǽ�����⤤�Τ⤢��ޤ�������Ϥ���礯���礯�ݥ���Ȥ�������Τ��ޤä�����ˤʤ�ʤ����ष���ڤ��������ӥ��ä�Ĵ������ޤä��Ȥ��β�Ĵ�����ΤƤ�����(��) �ݥ�������Фˤ��ޤ�����

��

��β����Ͽ����������ȥ֥졼�������Ȥ�Ȥ����Ǥ����ץ饤�䡼�ǥ��ץ���٤��褦�˶��߹���Ǥ��ޤ���������Ͽ��ʤΥ����ȥ֥졼�����Υ��ץ���������ᥫ���̤ؤ�̩�夬�������ƥ����ȥ֥졼�����Υҡ�������פ���ʤä��ꤹ��Τǡ�ȿȯ�Ϥ���뤿��ˤ�äƤ��ޤ����䤬���λŻ���Ϥ��������ä����ȤǤ��������Ǥ��Ѥ��ʤ������Ǥ���

��

���β����˰ܤ�ޤ���

���ɥХ��Хʡ��ǿʳѤ��Ƥ���ΤǤ��������ĤΥ������Ȥˣ��ܤĤ��Ƥ������ץ�϶������ۤʤ��Τ��Ȥ��Ƥ��ޤ��������ȱ��Ϥǥ������Ȥ��������Ȥˤ�äƥ���γ��٤��Ѥ������л�����ʳѤ�����ΤǤ������ҤȤĤΥ������ȤˤϷڤ����ץ��Ĥ������ž����ޤ���ư���������ž�ˤʤ�ȽŤ����ץ��Ĥ����⤦�ҤȤĤΥ������Ȥ���ä��곫���Ϥ�뤳�Ȥˤ�äơ���ž��˱����ƿʳѤ��Ѳ������Ƥ���ΤǤ���

��

���ץ�˥������ФƤ��롢�ȴ��㤤���ƥ��ץ���ԥ�ˤ�������ʬ��ʤ������ꤵ�줿ͷ�Ӥ��ˤ��Ƥ��ޤ��������ޤ����Ť����ץ�����ž�ǤϷڤ����ץ�����Ӥ�Τ���⤷�ʤ��褦��ͷ�Ӥ��������Ƥ��ơ������餫�������Ȥ����������Ȥ�����Ѥ��Ϥ�ơ��ʳѤθ�Ⱦ��ȥ����뤷�Ƥ���ΤǤ���

��

�ݥ���Ȥ⥢�ɥХ��Хʡ��⡢����եȤʤɤˤ���ǫ�˥��ꥹ���ɤä��Ȥߤޤ����ä˥��ɥХ��Хʡ��Υ��ब���夹�������ʿʳѤ��Ǥ����˥�����Ĵ�θ����Ȥʤ�ޤ��������ꥹ���åפ���ˤϥݥ���Ȥ�ץ졼�Ȥ��ȤϤ����ʤ���Фʤ�ʤ��ΤǼ�֤Ǥ��������ݤ��餺������äƤ����Ƥ���������

��

�ޤ��������ȥ֥졼�����Υҡ���ˤϥ��ꥳ�ꥹ��ž���륫���̤ȥҡ���Τ������˥��ꥳ�ꥹ������褦���ɤäƤ�����Τ�����Ǥ����ҡ��뤬���פ�������л����Ϥ���Ƥ����ޤ���(¿�������פ����ޤ���������פ���Ф���ä��夦���л���Ĵ���ʤ���Фʤ�ʤ��ʤ�ޤ�)�������̤����פ����饢�ɥХ��Хʡ�����ʤ���Фʤ�ޤ������ʤߤ˥��ɥХ��Хʡ��ϸ������꺤��Ǥ���

��

��

�Ǹ�β����ϥ���⡼�����Υޥ��ͥåȥ����å����С��ۡ��뤷���Ȥ����Ǥ�����ư��ǧ���ɹ����ä��ΤǤ�������ܤ�ͫ����ʤ��������������Ƥߤޤ������ߥ�ơ������ȥ֥饷�Ͻ�������̵�����쥤�ʤ�ΤǤ�����

��

�������ޥ��ͥåȥ����å��ϡ������å��������Ӥ�Ƥ��ޤ����������ϥӥե��������ե����ˤʤ�ޤ���

�������������ޤ��˥���⡼����������ή��ή������Ȥ����ʤΤǤ�����ư���Υȥ�֥�ǡ����������������å������Ȥ��˥���⡼������������äȲ��Ƥ��ˤ�ؤ�餺���ʤ��Τϡ��Хåƥ���夤�����Хåƥü�Ҥ������դ����������Υޥ��ͥåȥ����å����������Ӥ�Ƥ���Τ���ʸ����Ǥ���

��

�ʤ�����졼�������äȺ�ư�����Τ˥���⡼�������ʤˤ�ȿ�����ʤ��ΤϾ嵭������Ƴ�����ɤΤۤ�����졼���Τȥ�졼���饻��⡼�����ޤǤ������������路������졼�κ�ư�����餷�ʤ��Ȥ��ϥ��������������å������졼�ޤǤ������ޤ���

��

���ʤߤ˥�ޥ������θ������Ȥ��Ϥ�����쥪���Υ���⡼�����ϡ�����ޤǤΥܥå�������롼�������Ȱ�ä�ͷ��������Ȥ����ȤǾ��������Ϥǻ�ư���뤳�Ȥ���ǽ�ˤʤ�ޤ��������������ι�¤�ΰ㤤����嵭�ʳ��ˡ�ͷ�������ȥ⡼��������֤Ƥ��°�����С�������ƥ��硼�Ȥ������Ȥⵯ���Ƥ��ޤ��Τǡ�ư�����ɤκݤϥ����å����ƤߤƤ���������

��

��

mas

- -

- -

�֣��� ���������㣷��

- 2016.03.23 Wednesday

- moto����������ȥ��å��������ʤ�

��

��������ʤɤ�ޤȤ�Ƥ��Ҳ𤷤ޤ���

�֥졼���ݥ�פ�����Ȥ⡢�֥졼�������ѡ��⣳�ġ������С��ۡ��뤷�ޤ�����

��

�Ǥ��������������̤ꡢ�����ѡ��Υܥ�Ȥΰ����ϻ��Ӥƴˤޤ������ż��ʤ�Ȥ뤳�ȤȤʤ�ޤ������ǡ��褦�䤯ʬ�Ƥߤ����α������ȡ�������ϤۤȤ�ɥ֥졼���ե롼�ɤθƤ��ʤ��ڵ�Ǥ������ʤߤ˥֥졼���ۡ�������������ۤ�̵���ä��Τ����Ǥ���

��

����ˡ��ԥ��ȥ�ˤ⻬���Фƥ����ƥ���������Ƥ��ޤ��������������С��ۡ����ۡ����θ�������Ǥ��������ԥ��ȥ�Ͼ����ˤ��ä��Ǥ����֥��ܤΥ����ѡ������ԥ�ǥ�ϥ����ȥ֡��Ĥ��դ��Ƥ��ʤ���Τ⤢��ޤ��������μ��ҤΤ����ϥ����ȥ֡��Ĥ����ꡢ�ԥ��ȥ�Ϫ�Ф������黬�Ӥ��Ȥ����櫓�ǤϤ���ޤ��֥졼���ե롼�ɤ����Ū�˸��Ƥ���Ф�����ɤ���Ȼפ��ޤ���

��

�֥졼���ե롼�ɤϵۼ������⤯(DOT4�ʲ��Υ��ꥳ����ϤΤ��)�����Τ���֥졼����˿�ʬ���������Ƥ⡢�֥졼���ե롼�ɤ˵ۤ��뤿��ʨ�����㤤��Ȥ����ѤΤޤޤǤ��뤳�ȤϤʤ����椨�˶�ü����ư���㲼���ɤ���ΤǤ���(�֥졼���饤����ǿ夬��ȯ���Ƶ��Τˤʤ�ȥ��������ä����Ȥ�Ʊ���ˤʤ�Τ�)���֥졼���ե롼�ɤ�Ĺ���Ȥ�������ȵۼ���ʤ���ܤ��Ƥ�������ʤ����䤹���ʤ�ޤ����ޤ��ۼ������֥졼���ե롼�ɼ��Τ�ʨ���������äƤ��ޤ��ޤ���

��

��

��β��������˻��äƤ�������ΤǤ��������μ��ҤϤޤ�Ǽ�֤���ǽ�μָ�������Ƥ��ʤ��Τ˥ꥢ�֥졼���Υꥶ���Х����椬���ù��Ǥ�����������Ȥ�Ϥ��ȹ����֥졼���ե롼�ɤ����ĤޤǤ�ФƤ��롣�֥졼���饤����Υ֥졼���ե롼�ɤޤ�٤�ʤ��������Ƥ����ΤǤ�����

��

���֤���äơ����Ҥ��ޤˤ��Ϥ��������˥����������Ƥ��ʤ��ڵ�Ǥ�����ȥ��å���ѥ顼�����ľ������������Ϥ�Το��ǤϤ���ޤ�����äƤ�����������������ɼ�����ĥ��Ф��ƤߤƤ���������Ǽ������������Ȥ��������Ƥ���ޤ��������Τ���ꡢǼ����������ˤ����Ƥ�������ȥ֥졼���ե롼�ɤθ��ޤޤ�Ƥ��ޤ���

��

�֤ǤϤ���ޤ�������ι���Ǵ������Ƥ��餷�Ф��Υס��롢Ȣ�ͤᡢ����Φ�����������ܤء��������μ�³����Фơ����Ҥ��ޤ��Ĥ�����Ǽ�֡��ƥ�������äƲ�����ФäƤ��ޤ������٤���ƻ�̲���äƤ��Ƥ��ޤ����ޤ��Ƥ�֥졼���ե롼�ɤϼ����Ȥ�Ω�ƻ����������ΤǤϤ���ޤ��֥졼��������ǥޥ��������ۡ����������ѡ���Ϣ�뤵��ƥ֥졼���ե롼�ɤ��������Ǽ�������Τʤ顢��äȻ��֤��вᤷ�Ƥ���Ϥ��Ǥ���

��

���ο��ù��֥졼���ե롼�ɤμ��Ҥ�Ǽ���������ϻ�ʧ���Ƥ����ΤǤ��礦���������������Ҥ��ܤ���ȡ����֤ν�����졼��Τʤ��ˤ�����Ź��Ǽ���������ɤ����Τ���������褦�ʵ������ޤ���������ˤȤäƤ⤳�����ä��̤β����ϡ�����Ǥ��äƤ�����¥�ʤˤ�������Ȼפ��ΤǤ������ޤ�������������äƤ�����äƤ��졢�ȸ���줽���Ǥ��͡�

��

�Ȥ⤫�����֥졼���ե롼�ɤ����Ū�ʸϻ�Σ֣����Τ褦��;�פʽ�����ɤ����Ȥˤ�Ĥʤ���ޤ����֥졼����������̵�뤷�Ƥ��Ƥ⤽�����������ޤ������ָ�������äƤ��ޤ��ޤ��ʤ������ָ���ʤϼ��Σ�ǯ�֤ΰ������ݾڤ����ΤǤϤ���ޤ���)���Ǥ�̵�����Ϥ��Ĥ�ɬ���ʤˤ��Τ������Ǥ��ä��֤����Ƥ���Ϥ��Ǥ���

��

��

���������Զ���¿�����Σ֣����Ǥ������ե���ȥե������Υ���ѡ��Ϥޤ���ǽ���Ƥ���Ƥ��ޤ���(�ۥ�)���Ǥ⤽�Τ���ꥤ��ʡ����塼�֤˻����⤤�Ƥ����Τ��ᤷ�����ʡ������������ޤ�������ʡ����塼�֤β����DZ��Σ��ܤ��Ť���Ρ��������ʤǤ����ݥ��ݥ��⤤����������������Τɤ��Ǥ⤤�������Ǥ����������礭���ä��ΤǺܤ����ˤϤ����ޤ���Ǥ���(��)

��

��������ʤΤϱ���β����Ǥ������������Ƥ��륫�顼�������٤���Ƥ��ޤ�����

����ϥ����������塼������ͻҤ�ͤ����ˤ������äѤ��Ȥ�����ȡ��ڤ�礭�ΰ��֤����äƤ��ʤ��ˤ�ؤ�餺�ɥ��ܥ�Ȥ��ˤͤ���������פǤ��������ʤ�ʤ��褦�ˡ��ɥ��ܥ�Ȥ���ַ��Ȥ��Ƴ��Ѥ��Ĥġ�����������ˤϥܥ�ȷ꤫���ڤ�礭�ΰ��֤����������ޤäƤ��뤫��ǧ���롢�ʤ�α�դ�ɬ�פǤ���

��

�ޤ������������塼�֤ȥ���ѡ����礹��ˤϲ����飱���ߥ�¤Υܥ�Ȥ������ΤǤ����������������塼�֤Υܥȥ�Υܥ�ȷ�ˤ�������ͷ�ӡפ�����ޤ����ʤΤǥ����������塼�֤ȥ���ѡ����濴��¿��������Ȥޤ�뤳�Ȥ��ǽ�ʤ櫓�ǡ������ʤ�Ȱ츫�������Ȥޤ�Ƥ���褦�Ǥ⡢����ʡ����塼�֤ȥ����������塼�֤����Τ�ʿ�Ԥ˺�ư���������ȥ�����������ȥե�ܥȥ�˶�Ť��ۤ���������Ƥ��ޤ��ޤ���

��

�ǤϤɤ���äƥ����������Ȥफ��

����ѡ��ϥ���ʡ����塼�֤ξ夫�顢�����������塼�֤ϲ����饻�åȤ��ƥܥ�Ȥ�Ϣ�뤵��ޤ�������ѡ��Ϥޤ�����ʡ����塼�֤ˤͤ����ޤ��˥ܥ�Ȥϼ����������٤β��Ȥߤޤ��������Ȥ����˲����Τ褦�˥����륷��������ʤ��褦�˥����륷����ȥ��顼�ˤ��äפꥰ�ꥹ���ɤ�ޤ�������ʡ����塼�֤Υܥȥ�ˤϥ��֥ǥꥹ���ɤꤳ��ǡ���������ɤäƤ����ޤ������顼���ڤ�礭����äƤ���ʤ��褦�˥ɥ��ܥ�ȤⲾ������Ƥ����ޤ���

��

���Ȥߤ����顢�����������塼�֤�ե륹�ȥ����������ޤ����������Ĥޤ�̤��櫓�Ǥ���������ʡ����塼�֤ˤޤ��ͤ�����Ǥʤ�����ѡ�����˾�ؤ����äƤ����ޤ����Ǹ�˥���ʡ����塼�֤Υܥȥब���顼�ˤ֤Ĥ���ޤ��������λ�������·�äƤ��ʤ���Х����äȰ��´����뤳�Ȥ��Ǥ���Ϥ��Ǥ������顼�ϥե�ܥȥ���˥���ʡ����塼�֤���Ĥ����ɤ��ȤȤ�ˡ��ơ��ѡ��ù�����Ƥ���ΤǤ�������Ѥ��ƥ����Ф����Ǥ���ΤǤ����Ĥޤ겾�Ȥ߾��֤ʤΤDz��٤�����Ȳ����Ƥ��С����顼��(�����ƥ���ѡ����åɤΥܥȥब)�����������塼������������濴�˼��ޤ�ޤ��������ǽ��������᤹��ΤǤ��������ᤷ����ǰ�Τ���ɥ��ܥ�Ȥ����ȴ�����ڤ�礭������Ƥ��ʤ�����ǧ���ޤ���

��

���������Ȥ�С����ȥ�����������ȵ������褯ư���ƺǸ�˥ȥ�ȷڤ䤫�ʲ���Ф��ƥܥȥह��Ϥ��Ǥ���;ʬ�ʥ��ꥹ������ꡢ�ե��������������������ƥ���ѡ������������鴰���Ǥ���

��

��

³���ƥۥ�����Ǥ���

�ե���ȤΥ���ɽ�̤�����Ǥ����ΤǺƥ�å����ơ����ݡ����⿷Ĵ���ޤ������ꥢ�ϡ����������������������ब�Ĥ��Ƥ����ΤǤ��������Ӥ�¨����������������Τ��Ȥ⤢�äƣ���������˴������ޤ��������ԣ֣��Υ�����ơ���������å����ޤ���������äȽ������ߤޤ������������ܤ����ǤϤʤ��Ѹ������������Ȥ˴��Ԥ��Ƥη���(��)�Ǥ�����

��

����̵������ȥ��˥㥰�˥㶸�äƤ��ޤ���ž�֤Υۥ��������٤ơ������ȥХ��ιŤ����Ϥ��ä��Ȥ�������Ǥ��������Υ������ˤʤ�ޤ��������������ϽĿ��졢���������ǫ�ˤȤäƤ����ޤ��������Ϥ⤦����ǫ�ˡ��ȸ�����������ޤ���(��)

��

��

�ۥ����뤬�Ȥߤ����ä��顢���塼�֥쥹�ù��ޤ������֤��á�����ʤ��ȤǤ���Ρ����פȻפ������⤤��ä���뤫�Ȼפ��ޤ������¤ϰ������Ҥ��ޤ���֤����������åȤ����뤫��פȰ��ꤵ��Ƥ�ä����Ȥ����ä��ΤǤ����������������������Τ������Ȥ��������ǥ����ʤǤ�����

��

��������ѥ顼��Ǥϥ��塼�֤����äƤ������㥹�ȥۥ�����Υ�ǥ�(��ޥ������������ۤȤ�ɤ������Ǥ���)�ˤϥ��塼�֥쥹�����뤳�Ȥ��ᤷ�Ƥ��ޤ����������礭�ʽ��ʤ�̩������˳�������Ͻ����ޤ������ޤ�����Ϥ���ޤ����塼�֥쥹���������Υ��åȤϡ��ѥ��Ƥ�ֻ��˶�����ȴ���ʤ����ȤǤ�������ǥѥ˵��Ť��Ƥ�ɤ��ä���ʪ��ȴ�������֤��С�������ϳ��Ϥ�ä���ʤΤǤʤ�Ȥ�����³���뤳�Ȥ��Ǥ��ޤ����������Ϥ����ޤǤ�Ȥޤǡ���������ޤǡ��������Ӥޤǡ��Ȥ���������ԤǤ�������ʤ�����դ�ɬ�פǤ���

��

�����Ƥ��Υ��塼���ѥ��ݡ����ۥ�����Υ��塼�֥쥹�ù�����Ϥ��ޤΤȤ������ܼ»ܤ�������Ψ��������Ǥ���������ʤ�˿��Ф�Ȥ������ˤ��м��Ԥ⤢������ù��Τ褦�˴����ޤ�����

�ޤ������西�������Ȥ������ޤ��ޤ˻��Ѥ��뤦���˵�̩��ǽ���Ѳ����ʤ����ɤ�����ޤ��θ����Ƥ��ޤ���Τǡ����ޤλ����ǡ֥�ѥ顼��侩�פȤ������ȤǤ��Ҳ𤹤��ΤǤϤ���ޤ���

��

��ü���á��������ä��ù���ܤ��Ȳ����ξ��˥�����ݾڤ��������ʤ��ä���Ȥ������Ȥ�ͤ����ޤ��Τǡ������꤬����Ф��������ޤ������������������ۤ����Ϥ��Ƥ������ۤ����ɤ����⤷��ޤ��ʣ������������������ɵ��ˤ��θ头���꤬���äƲ��ܤ���Ȥ��ޤ�������Ϥ꣱������ǤϤ���ޤ��������ʤˤ�����̵���褦�Ǥ��������Υ�ब���⤽����塼�֥쥹�ѤǤϤʤ��٤˥ӡ��ɤ��ॵ���ɤ��龯���Ť�ϳ��Ƥ���褦�Ǥ�����ˤϾ�뤿�Ӥ˶������̤��Ƥ������⤤��ä��㤤�ޤ��������βù��ʤɤ��������Ψ�������뤫�⤷��ޤ���

��

�����κǸ�ϥۥ�����Υ�С�����ѡ�������Ȥ����Ǥ����зϤϥե����ʥ륮���Υե�����Υ�С�����ѡ��˺������ޤ�Ƥ��ޤ��������ƣַϤˤ���٤Ƥ褯���ס��ѷ����ޤ���

��С�����ѡ��ϥ��������ư������եȶ�ư�Ȥ�ˤ��������λ��μ֤���������Ƥ��ޤ��������������Τˤ�¿����ͷ�Ӥ����äƥ���å������¤������������ư����٤ơ�����եȥɥ饤�ּ֤϶�ư�Ϥ���ꥹ�ȥ졼�Ȥ˥ۥ��������ã�����Τǡ�����ѡ��λŻ������פǤ����ե���ޤĤΥ�С�����ѡ��Ƕ��߹���褦�ˤʤäƤ��ޤ���������˿ʹ�����¦�Υ�С�����ѡ����褯����褦�Ǥ���������ΤȤ��ʤɤ˥����å��������פ��ʤ�Ǥ�������ޤ��礦��

��

��������Υ����å��Ȥ����Хۥ�����٥����Ʊ�ͤǤ������ۥ�����٥�����褯�������Ȥ������ϡ���Υ��顼���ڡ������θ��ᤷ�ޤ���

�ۥ�����٥���Υ��������졼���ϥۥ�����ޤ��ϥϥ֤���ޤä����֤�Ǽ�ޤ�ޤ����⤷��Υ��顼���ڡ������������֤�����������ʥå������դ���٥���ΰ۾�(���פˤ�뿶��ʤ�)�ˤ���٤�ǵ����ͤ��û���ʤäƤ����顢�٥���������Ƥ⥢������ʥåȤ������ȥ��������졼���ΰ��֤�����˥���ʡ��졼�����������ޤ��褦�˰��Ϥ������äƤ��ޤ��ޤ������ξ��֤Dz�ž�����������˥٥���ΰ۾����פ��ʤ�Ǥ��ޤ��Τϼ��������Ǥ��礦��

��

��ȥ��å��˸¤餺�Ǥ������֤褯���������͡��פȤ����褦�ʥ���դ��ˤϤ��Τ褦�ʤ�äȤ�ʸ����Ȥ���˵��Ť��ʤ��ä����ʤ��Ȥ�����Ƥ��뤳�Ȥ����ޤˤ���褦�Ǥ���

��

mas

- -

- -

�֣��� ���������㣶��

- 2016.02.23 Tuesday

- moto����������ȥ��å��������ʤ�

��

������Ȥ�Ω�Ƥ�����ޤ��������Ȥ���鼡�ˤ��Ĥ��ܤˤ����뤫�狼��ʤ��������եȤޤ�꤫�顣

��

������åɤ����եȤ��Ȥ��դ��ޤ�����롦������åɥܥ�ȡ�������åɥʥåȤ�̵���ǸȤ��ޤ������ϣ��������������뤵��Ƥ��ޤ�������ԥ�䥸�㡼�ʥ����η¤���������Ǥ����ΤǤ����Ȥ��ޤ����⤷�ԥ�䥸�㡼�ʥ�����פ������Ƶ����Ͱʲ��ˤʤäƤ��ޤä��顢�ù����������ǥ�����ʤ���Фʤ�ޤ��������եȤ�Ĵ������ϰ¤��Ǥ��礦�������⤽�⥯�����եȤ��������Τ�ΤʤΤǡ������ϴ��������ʤ��Ǥ��͡���

�����Ȥ��դ���ݤϥ�����åɤȥ��δ֤˥����뤬����̤褦������˥������Ĥ����ꤻ�����Ť˥��åȤ��ޤ���

��

�����ǡ����ϥݥ���֤��������Ǥϥ�����åɥӥå�����ɤ˼��ޤ餺�⤤�����֤ˤʤ�ޤ���������Ϥ��Τ褦�ˡ�ĥ��פ��������Ƥ��뤫��Ǥ����ؤǤ�䶯���������������ޤ���������Ǥ��䥳����åɤι�碌�̤��ü���������ӽФƤ��ޤ��ޤ��������֥���å���ϥ��ȡפȤ����ޤ���

ĥ��ϥ�����̤ȥ�����åɤ�̩�����뤿����ߤ����Ƥ��ޤ�������å���ϥ��Ȥ⥳����åɥܥ�Ȥ������դ���Ф��ä���ȼ��ޤꡢĥ���Ʊ�ͤ�̩��������̤�����ޤ�����ۤɤΥ������Ĥ������Ȥ�����Ȥ�Ʊ������������ޤ�������ϥ�뤬������Ǯ����åɤ˸�Ψ�ɤ�ƨ������������Ǥ���

��

�����Х餷���Ȥ����������פ��ܿ�����ǧ����ʤ����ȤϤޤޤ���ޤ���������������ɤ�����Ŭ�ڤ��ȵ��ơ����Ѳ�ž�褬�㤯�ʤ�������ˤ�����Τ��ʡ��Ȼפ��ޤ��������������ܤ�����Ǥ��ʤ��ȻפäƸŤ��ޤޤΥ���Ȥ��ȡ�ĥ��䥯��å���ϥ��Ȥ����ʤ��ʤäƤ��뤿��ˡ��ȥ�֥�ˤĤʤ��붲��(Ǯ��Ƴ�����������뤬�ⲹ�ˤʤä�»���˻��)������Τ����դ��Ƥ�����������¿�˳�������ǤϤʤ��Τ�Ŭ�ڤ����ʸƤ���������

��

������åɥӥå�����ɤ��Ȥ�ݤ˥�������ɤ餺���֤����Τǡ����Ȥ��饪������Ƥ���Τ������β����Ǥ�������������Ȥ��˻��äƤ���ȥ�����饤�����ơ������˥�������ȼФ�ˤ��륯��ԥ�˥����뤬��äƤ���ޤ���

��

����������������դ��κݤˤ���¦�Σ��������Υ����åɥܥ�Ȥȳ�¦�Σ������Υ����åɥܥ�Ȥ������ʤ��������դ��ȥ륯���ۤʤ�ޤ�����̩�����ᤵ���Τǹ�碌�̤˥������åȤϻȤ鷺�����Υ������åȤ��������ۤ��ޤ������ΤȤ�������饤���ɤ��ʤ����դ�ɬ�פǤ��������ơ���¦�Σ����������åɥܥ�ȣ��ܤ����˼���դ���Ȥ��ϥͥ����å����դ���"��"���̤���������ϳ���ͽ�ɤ��ޤ����������������碌���նᤫ�饪���뤬ϳ���Ȥ������ϡ����γ����鸫���룶�ܤΥ����åɥܥ�Ȥ⵿�äƤߤƤ���������

��

��

³���ƥ��ॷ��եȤ����塣�ַ�(��ޥ��)�Ȥϰ㤤�����ڥåȤˤĤФ��դ��Ƥ���Τǥ���������¦���餷������ޤ����ॷ��եȤ�ȴ���ʤ��ȥ��ڥåȸϤǤ��ʤ��ΤǤ������ڥåȡ����ॷ��եȤ˥��֥ǥ�����ۤ����Ȥߤޤ��������λ����ڥåȤ�����������Ȥ��ȥ�ޥ�ϤȤϰ�äƥ�����ѥ�¦����ϼ��Ф��ʤ��Τ����դ��ʤ���Фʤ�ޤ���

��

����������������ϥ��ॹ�ץ����åȤ��ܥ��α��ʤ����⤢�ä����Ū�ưפǤ��������������Τ��Ȥʤ���ݥ���ޡ�����α�դ����Ȥߤޤ����Ȥ����Ǥ��Υ�������зϥ���Υ����������Ǥ������ۤȤ�ɤ��ܤˤ�����ޤ��������(���������ȣ��������)ȯ������ϥ��֥��������Ǥ������������θ奷�����������Ѥ�äƤ��ޤ�������Ϥ��ĤΤ��Ȥ����Ť������ӥ�����ե��������õ���Ƥߤ��飱������ǯ�������Ƥ��ޤ��������ΤȤ��ˣ�������㤬ȯ�䤵�줿��Ʊ���˥��֥�������饷���������ˤʤä��褦�Ǥ���

��

�ӵ��̤⤢���ä��Τˡ����֥뤫�饷��ء�

�����������ǽ�����夷���ΤǤ��礦������Ȥ�ȥ��֥�ϥ����С�������ƥ����ä��Τ���������ˤ��踽�ԤΣ֣�������ޤǤ��Τޤޥ�����������Ѥ���³���Ƥ��ޤ���

��

���ॷ��եȤα��˰��֤���ۥ�����˥�����ץ�å��㡼�����å������夷����¿��Ǥ������Υ�����ץ�å��㡼�����å��ǥ��ॷ��եȤ����饹��������ư���ʤ��褦�ˤ��Ƥ��ޤ����Ǥ����顢�����å��������ޤ������Ѱդ˥��ॷ��եȤ�ȥۥ�����η꤬����Ƥ��ޤ��Τ����դ��ޤ��礦��

�����å��θ���Ʊ�ͤ����դ��ޤ��礦���֤��Ρ���������ץ�å��㡼�����å��θ��褦�Ȥ����鿷���������å�������ʤ���Ǥ��������������פȤ����ä����ä��ȼԤ���⤤��ä��㤤�ޤ���

��

��

������åɤ˥ԥ��ȥ�����夷�ޤ����ޥ˥奢��ˤϣ����٤ǡ������ȽƤ���ޤ������ԥ��ȥ�إåɤ����Ǥ⾯���δ�Ǯ����Ҥ��ơ��������ȤΤ����꤬��ǡ�Ǯ���ʡפȤ������٤ˤʤ�С��ԥ��ȥ�ԥ�ϻؤǤ���ʤ�����ޤ�(���������֥ǥ����ɤ�ޤ��礦)���虜�虜�֥ԥ��ȥ�إåɤ����Ǥ�פȤ����Τϡ��������Ƥ����Х�¤ʤɺ����˿�ʬ�����餺���������˶�ϫ�����ꤻ���˺Ѥफ��Ǥ���

��

�����ǻȤäƤ����ü칩�������ԥ��ȥ�ԥ��ȴ���Ȥ��˻Ȥ��ΤǤ������Ǹ�˥ԥ����ޤǼ����Τ�á�����ꤻ���˺Ѥޤ������ä��Τǡ������Ȥä�Ŭ�ڤʰ��֤ޤDz������ߤޤ������ԥ��ȥ�ԥ�åפ����Ƹ��ޤ����٤������ʤǤ����������ޤǤ�äƤ鷺���ʶ�ۤΥ���åפ��äƥȥ�֤ä����ä����ʤ��Ǥ����顣

��

�ԥ��ȥ��Ϥ�ۤ�̵�����ʤ�����ޤ줿�ꤷ�ޤ������Ť˹¤˼���ޤ���ɬ������̤˥ޡ���������ޤ��������ơ����������˼�������ˡ��礤���ΰ��֤�Ĵ�����Ƥ����ޤ���

�ԥ��ȥ��ι礤���ϡ�����ư�����餤�����äƤ��ޤ��Τ��������ɡ������Ǥ��ɤ���̤��Ф�褦�˹ͤ���Ĵ�����ޤ����ԥ��ȥ�Ϥ鷺���ʤ������Τǿ�����礭�����֤���Ϲ礤������ƥ��������ؤαƶ������Ǥ���褦�ˡ����ĤΥ�ι礤�����᤹���ʤ��褦�ˡ��ȥåץ�ι礤���ϥץ饰(��а���)����ʤ�٤��ˡ��ʤɤǤ������η�̣���Ȥ��ƾҲ𤷤ޤ���������ϥȥåץ������������������ɥ�������������������������������Ȥ��Ƥߤޤ�����

��

�������������˼�������ˤϥ�����ȥ��֥ǥ�äפ��¤ˤ����ơ��褯�����ޤ��ޤ��������ʤߤ˥ԥ��ȥ���դ�����Ĵã�ˤĤ��ƤǤ�����Ʊ���������Ǥ��äƤ�ԥ��ȥ�ԥ�η¤������ढ��ޤ�����������åפ�ۤʤ�ޤ����ޤ�Ʊ���ӵ���Ʊ���ܥ��Ǥ��äƤ�ԥ��ȥ��Υȥåפȥ�����ɤ�Ʊ����Τ�ȤäƤ����Τȡ��ۤʤ���ȤäƤ����Τ�����ޤ��������դ���������

��

��

����äȻ���������夷�Ƥ��ޤ��ΤǤ������������ϥ������������åɥܥ�Ȥ˥ͥ����å��ޤ��դ��Ƥ���Ȥ������ͥ����å��ޤϷ������ȸ��äơ�����������Ǥ��줿���֤ˤʤ�ȹŲ����Ϥޤ�ΤǤ��������Ǥϥܥ��¦������¿���ɤ�Ȱ��Ƥ��ޤ������ʤΤǡ�������¦�ˤ��ɤäƤ����ơ��ۤɤ褯�ͥ����Τ˥ͥ����å��ޤ���äƤ����褦���פ��Ƥߤޤ�����

��

���ʤߤ˥������������åɤξ��⡢�����åɥܥ�Ȥθ�������ǤϤʤ�"��"�ˤ�륪����ϳ��θ��̤ˤ���Ԥ��ƤΥͥ����å������ۤǤ����������Υ�����Υ���Υ������������åɤϲ������ξ売�ܤΥ����åɤϥإåɤγ��ˤϽФƤ��ʤ��Τ����ꤢ��ޤ��������������Σ��ܤΥ����åɤ��饪����ϳ�줬����������ʤ��Ȥˤʤ�ޤ���

��

��������ϥԥ��ȥ������Ĥ��ƥ��������˼�������ü칩���줬̵���Ƥ���ǫ�ˤ��Х�ϼ�����ޤ��������ԡ��ɤ��ޤ�ǰ㤤�ޤ�(��)

�����Ʊ����β����������Ϥ��Σзϥ���μ����ȸ��äƤ�褤�Ǥ��礦�����������γ�¦��������ʬ�ϥإåɤ��ꤷ�������뤬�������������äƤ椯(���Ϥˤ������Ƥ椯)�ȥ�ͥ�Ǥ����������γ�¦���ɤ���������ޤ�����������ϳ����ɤ��Τ˽�ʬ�ʥ������åȤ�����(���ȸ����ޤ��礦��)�����ݤ���Ƥ��ޤ������ϥ�����������Ƥ���櫓�ǤϤʤ��Τǡ��������ή���褦��ϳ�����Ϥ��ʤ��ΤǤ��������露���ϳ��Ƥ��뤳�Ȥ�����ޤ��Τǡ����Υ������åȤ����ۤ��ޤ�����

����Ƥ����ˤ⤦���ܥ����åɥܥ�Ȥ�Ω�ƤƤ����Ƥ��줿�顢̩�夬�����ƥ�����ϳ����ɤ����ΤǤϤȻפ��ޤ���

��

��

���������˥إåɤ�ܤ��ơ����������դ��ϲ����Υ��å��������ॻ�åȤȶ�����ˤʤ�Τ⤳�Υ��������ħ�Ǥ�������β����ǣ��ܤΥԥ�����פκ����狼��Ȼפ��ޤ�������Ťȿ��ʤȤ����櫓�ǤϤ���ޤ����Υԥ�ϥ��ȥ쥹�Τ�������������ޤäƤ��Ƥ�������̤������פ��ʤ�ΤǤ���

����Ͼ夫���������ɤ��餫�狼��ޤ�����

������ץå�����åɤ˲����夲���ƥԥ������˥Х�֤������롦���������Τǡ��ԥ�β�¦�Υ��ȥ쥹���礭���ΤǤ����Ǥ����餳����Х餹���������С��ʤ�٤�����(������)�����ʤ��ۤ��ˤ����Ȥ�褦�ˤ��������פ��ɤ��褦�ˤ��Ƥ��ޤ��������Υԥ�϶��餯���٤�Ϥ����줿����̵���ä��ΤǤ��礦�����̤ϴ����˥��쥤�ʾ��֤Ǥ�����

��

����������ȥԥ���ߤ���줿�ڤ�礭������Τ��狼��Ȼפ��ޤ�������ϥ�����饤������줿�����뤬��С�����������ϩ�ȥԥ���ڤ�礭���̤äƥ��å����������Х�֥��ƥ�ȥåפ��ꤷ�Ƥ�������Τ�ΤǤ��������ۤɡ��ԥ�ξ岼���̤������ؤ��Ƥ���Ƚޤ��������ڤ�礭�θ����ˤ����դ����Ȥޤʤ�����ϩ���ɤ���Ƥ��ޤ�������ɤθ����ˤʤ�ޤ���

��

�������ϥ�����ѥ���դ���ľ�����зϥ���ϥ�����ѥ���ʤ��Ƥ⥪����ե��륿�����Ǥ��ޤ����������פäƤ�ä�����ꤳ���ˤ�¿���Υ���å������ޤäƤ��ޤ������ޤˤϥ�����ѥ��Ϥ����ơ����ȥ졼�ʡ���ʬ���ݽ����Ƥ�褤�Ǥ��礦��

��

�����ƣַϥ���Ȥ��礭�ʰ㤤�ΤҤȤġ��зϥ���Υ���������ˤϳ��ɡ֥Хåե�ץ졼�ȡפ��ߤ����Ƥ��ơ������������̤ꥯ�����եȤ������ޤ���®�Dz�ž���륯�����եȤ˥�����ѥ�Υ����뤬�����ä��ˤʤäƤ��ޤ��Τ��ɤ���Ʊ���ˡ�����������ι�������Ԥ��Ǥ����ΤȻפ��ޤ���

�褷�Ƥ���֤�����̤ˤ����äƤ�櫓�Ǥ�ʤ������ʥ�������ܿ��Ǥ������졼������ˤϥ���������Ȥβ�ž����(�����뤬����������)��ή�����ˤ����餽���Ȥ��Ƥ����Τ⤢��ۤɤǤ���

��

��

���������إåɤ��Ȥ���̤ϻ���˺��Ƥ��ޤ������������ֶ�ǥƥ�ݤ褯��Ȥ��Ƥ����ΤǤ��礦���ޤ������ιƤϤ����֤�Ĺ���ʤäƤ��ޤä��褦�Ǥ����ַϤȣзϤΰ㤤�⤢�äơ���ȥ��å����ƥʥ֥å��ǤϿ�����Ƥ��ʤ����Ȥʤɤ��Ҳ𤷤褦�ȽƤ�����������Ĺ���ʤäƤ��ޤ��ޤ�����

��

�Ǹ�˥���å����Ȥߤޤ����������̤ꡢ�������եȤβ�ž����å������ü칩����å��ץ졼�ȤΥ�����Ф��Ĥĥۡ���ɤ����ü칩��ϣַϤΤ�ΤȰۤʤ�ޤ����ܥ�ȤϹ��٤��⤤�ü�ܥ�Ȥ��Ȥ��Ƥ��ޤ����������С��ȥ륯����ȿ��ӤƤ��ޤ��ޤ����������Ȥ��ƥ��å����������ʬ�Ǥ����������С��ȥ륯�϶�ʪ�Ǥ������ӤƽŤ��ʤä��ܥ�ȤϻȤ�ʤ��������դ�����Ǥʤ��ʤ��ȥ륯��������ʤ����ۤ�����ܥ�Ȥ��ڤäƤ��ޤ����˺�Ȥ���ƥܥ�Ȥ���롣���դ��Ƥ���������

��

���������ޤ������ե졼���ܤ����饰�äȥ����ȥХ��餷���ʤ�Ǥ��礦

��

mas

- -

- -

Mandello������!!??

- 2016.01.15 Friday

- moto����������ȥ��å��������ʤ�

RIPA-Shiga

- -

- -

�֣��� ���������㣵��

- 2015.12.02 Wednesday

- moto����������ȥ��å��������ʤ�

��

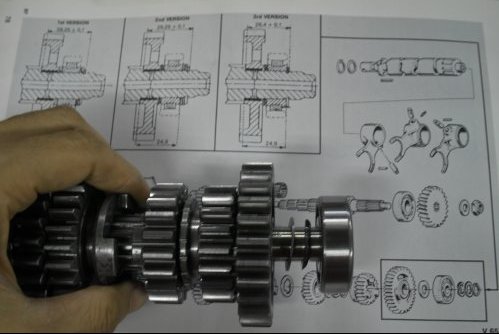

����ϥȥ�ߥå������Ȥ�Ω�ƤǤ���

����

�����ϥ쥤����ե�(�ᥤ��եȤ����ư������ơ���®���ƥɥ饤�֥���եȤ���ã����)�Ǥ������̤ϣ֣���������Υ���եȡ�������ɥ�֥�(��ü)�����ࡦ�������ӥ�å��㡼���٥���ΰ��ִط��������ढ�뤳�Ȥ��������Ƥ��ޤ���

��

ñ��˥ѡ��ĥꥹ�Ȥ�������Ƚ�Ǥ���ȸ�ʪ�Ȥ����˸��ǤäƤ��ޤ��Τ������դǤ����ѡ��ĥꥹ�Ȥϰ��̤˽�����Υ������˱�äƤ��뤫��Ǥ������Υߥå����ϣ����С������Ǥ�����

���ʤߤˤ��β����Τ�äȤⱦ¦�˰��֤��룱����ɥ�֥������������㣳�� �ǽ������Ǥ������ʤ������ä��Τ��Ȥ�Ω�ƤˤȤ꤫����ޤ�����

��

���������Ȥ�Ω�Ƥ�Ϥޤäơ������ͻҤ⾯���ŤĤ��Ҳ𤷤Ƥ��ޤ����ºݡ�����Τ褦�ʥȥ�ߥå�����ʬ���Ȥ�Ω�Ƥʤɤ�������Ϥ�������ä����ʤ��Ǥ��礦������ȥ��å����ƥʥ֥å��ǤϿ�����ʤ��ä���ǥ�Ǥ��Τǡ��㤤�ʤɤ�����Ǥ⤴�Ҳ�Ǥ���Фȹͤ��Ƥ��ޤ���

��

��

���Σ���������������㡦��������㤽���ƣ��������ޤǻȤ�줿�ȥ�ߥå����Ǥ������������Ф�Ƭʸ���ˤ��Ƥ����ΤǣзϤȤ��ޤ��礦����Ʊ�����Σ�������㡦�����������(Ʊ�ͤˣַ�)�Ȥϰۤʤꡢû������å�����եȤǣ�����®�ơ���ʬ��Υ������ǹ�������Ƥ��ޤ���

��

����եȤإ٥�����������������Ȥ��դ����ʤɤʤɡ���ȹ����������٤����ޤ�������������������������

��

���եȥ���ץ����ޤ��������ȤߤĤ��ϣַϤȰۤʤꡢ�����Ȥߤޤ������ƥʥ֥å��ϣַϤ�����������Ƥ��ޤ��Τ����դ��Ƥ���������

�Ȥ����Ǥ��Υ��ץ�Ǥ������ä˰۾郎ǧ����ʤ��Τ˸���ΤˤϤ櫓������ޤ��������ޤǤ��ηи�§�ʤΤǤ�������ż�Ǽ�ָ�ʤɡ������ʡ����Ѥ�ä����Ȥˤʤ������Υ��ץ���ޤ�뤳�Ȥ�¿���ΤǤ������Υ��ץ���ޤ��ȥ��ե����˻پ�����Τǡ������������ʡ������ˤȤäƤ���äƤ����ˤȤ�Ǥ�ʤ��ȥ�֥뤬�����뤳�ȤȤʤ�ޤ���

��

���θ��ݤϤʤ�������Τ������ȹͤ��ޤ��������⤷���������ư®�٤κ��˸���������ΤǤϤȻפ�������ޤ��������Ȥ��Х��եȥڥ�������������Ф䤯������ä�����뤫����������褦�˥����ä�����뤫�����ץ�ˤȤäơ����Ƥ������ư®�٤����äơ������ʡ����Ѥ�ä����ȡ�����Ȥϰۤʤ�®�٤����Ϥ�����Ȥ��줬��°��ϫ�ˤĤʤ��äơ��������ޤ�Ƥ��ޤ��ΤǤϡ������������ץ�ˤ��Τ褦��"����"���Ĥ��Τ�������Ȥ�ʹ���Ƥߤ����Ȥ����Ǥ���

��

�٥���Υ������ؤΤ������ˤϥ��å��ޤ��ɤ�ޤ��������ξ��˸¤餺���ɤ����ɤ뤫�ˤ�äƥ��å��ޤ��Ϥ߽Ф��������ۤʤ�ޤ��������������������ž���̤ˤ����äƤ��ޤä��ꤷ�ʤ��褦�ɤ����ʤΤɤ���ʬ���ɤäƤ����Τ����Ȥ������դ�ɬ�פǤ���

��

�ޤ������ǤϤ���˥ݥ���ǥ٥�������Ƥ��ޤ���������ư�Ϥ�������Τǡ��������ȤΤ���礬�Ť��ȥ٥���˥����(����)�������ơ��٥���Υ��������졼��������եȤβ�ž��ȿ�������˲�Ƥ��ޤ��ΤǤ���

�����������鸫���Ȥ�������եȤ����ײ��˲�äƤ���Ȥ���ȡ��٥���Υ���ʡ��졼������˻��ײ��˲�ꡢ����(�ܡ��������顼)�ΤҤȤĤҤȤĤ�ȿ���ײ��˼�ž���ޤ�����������ȡ����������¦�Ǥ��륢�������졼���ˤϤ����ˤ�ä�Ⱦ���ײ��������˱��Ϥ�������ޤ����⤷�������ȥ��������졼���Τ���礬�Ť���н�����ȿ���ײ��˲�Ƥ��ޤ�������˥��������ѷ����Ƥ��ޤ��ΤǤ�������ä�Ĺ�������ˤʤäƤ��ޤ��ޤ���������������Ƥ��������ޤ����Ǥ��礦����

��

��

��β����ϥ���å�����եȤǤ����ݥ�����̤äƤ�������Τ����Ƥ���٥���˼��ޤ�ޤ������å��ץå�����åɤ��̤äƤ���Τǡ������륷���뤬ɬ�פˤʤ�ΤǤ���������Ϥ��θ����Ǥ����Ĥ��Ĥ��ؤǻ��äƤ��륪���륷����Τ褦�˾�����ˤ������ʤäƤ��ޤ��ޤ��������Υ���եȤǤΡ֥������γ�¦�פϲ��Ǥ��Τǡ��������ˤĤ��ʤ��ƤϤʤ�ޤ���

��

�⤷�����ְ㤨���Ȥ�Ǥ��ޤä��顦����������������Ф��ȥߥå�����뤬ϳ��Ϥᡢ��������Ф�������Ϥ����˥���å��ץ졼�Ȥ�Ǩ�餷�Ƥ��ޤ��Τǡ�����å����ڤ�ʤ��ʤä����ä��ꡢ��ʬ��ˤʤ�ޤ��������륷��������ǤϤʤ��������ۤäƤ��ޤä�����å��ץ졼�Ȥ��Ȥʤ�ޤ��Τ��ﳲ����ʤΤǤ�������

��

����å�����եȤˤ�(�����ȥץåȥ���եȤ�)�ϥ����Τ�˺�줺�ˡ��Ǹ�˥����륷����Υ�åפ������륫�顼������ƥ��å��ʥåȤ�����ޤ������顼�ϲ�����¦�Υ������ߤ��ϥ����¦�˥����륷���뤬������Τǥ��ꥳ�ꥹ�äפ��ɤ�ޤ�����

��

���å��ʥåȤ���å����ơ����������Ȥߤ�����ޤ�����

��

��

�Ĥ��ǥ���å��ץå�����åɤ��Ȥ�Ǥ����ޤ��礦��

�ޤ��ϥѡ��ĥꥹ�Ȥβ������顣���Υץå�����åɤθ����ϵդǤ����ʤ��虜�虜�դ˽��Τ������Ǥ������դǤ�(��)���٤��ۤ�������å�¦�ˤʤ�ޤ��������ۤ��ϸ���Υ�С�¦�Υ��åפ�����Τǡ��ְ㤨���Ȥ⤦�Ȥ��Ƥ⥫�åפȥ��åɤη¤κ��˰��´����Ƶ��Ť����⤷��ޤ���

��

��Υץå�����åɤϥѡ��ĥꥹ�ȡ֣��פΥ����륷����(���Фξ����������륷����)�Υ�åפ���ʬ�������פ������Ƥ��ޤ��������������������Ǥ������åɤ������¤ֲ����Ǥϱ��Τ�Τ���ǯ���ο�������Τǡ���С�¦�Υ��åפ�������ʬ�������ι¤����äƤ���ޤ�����ž�ˤ�äƥ��åפα��˥��������������褦�ˤʤäƤ��ޤ����ޤ����β����Ǥϸ����ޤ����ս꤫�Ƥ���������ƶ��٤�Ϳ�����Ƥ��ޤ��������������ɤβ��ä��������Τ������ʤ��ɲ��ɲä����Ĥ��ɲä���ǡ�����������������뤳�ȤȤ��ޤ���

��

�ܡ����פβ����ϥץå�����åɤ�ѥ���ɤ��ᤤ�Ƥ���Ȥ����Ǥ����ä˥����륷���뤬�����륨�ꥢ�ȡ��ѡ��ĥꥹ�ȡ֣¡פ��ʺ�����ʬ�Ǥ���

�ץå�����åɤϺ٤��ۤ����麹���ߡ������륷����������ۤ�������ޤ�����ʤ��ƤϤʤ�ʤ��Τǡ������륷�����åפ��ʺ����̲᤹��Ȥ��˽��ޤʤ��褦���ʺ��ˡ־����Ǥ�ݤ��ʤ졪�פ�ǰ��ʤ�����ޤ���

��

�����ơ����ꥹ�äפ��ɤäơ����åפ䥹�饹�ȥ٥���ȤȤ�����塣�ȥ�ߥå�������Ȥʤ�ޤ�����

��

��

��

��

-------------------------------------

��

���ơ������ޤǤβ��������ˤʤäƵ��Ť������Ϥ��ʤ꾯�ʤ��Ȼפ��ޤ������ޤ����Υ����������Ȥ��ơ��䤬�������Ƥ����ȥ��å��ϣ����������Ȥ������ȡ��Ǥ���Хȥ�ߥå����ϣ���������ѤΤ�ΤǤ���Ȥ������ȡ����Υȥ�ߥå����ϳ��Ѥϣ��������飷�����ޤ�Ʊ���Ǥ��äƤ⡢��Ȥ��ӵ��̤˱����ƣ��Ĥ�ʬ����Ƥ���ΤǤ�������ǯ��Ǹ����ʤ�У������������������������ȣ�����ˡ�

��

��˥���å�����եȤȾҲ𤷤������Τ���������å��ץ졼�ȤȤȤ�˻��Ƥ�����Τ�����ޤ��������´����ޤ���Ǥ�����������å�����եȤΥܥ�������å��ץ졼�Ȥ˼��ޤ���ʬ�Ǥ����������������������Τ�ΤϺ٤������������Τ�Τ������Ȥ�������ǧ��������ޤ�����

�Ȥ������������������Ϥ��ˤ����ꡢ�ܥ����٤��ۤ��Ǥ��뤳�Ȥ�Ƚ�����ޤ�����

��

��

����������ѤΥ���å��ץ졼�Ȥ��֤��Ƥߤޤ���������եȤ�������Υ���å��ץ졼�ȤΤۤ����¤��礭���Τ��狼��Ȼפ��ޤ���

��

���ޤä������ʤ����狼��ʤ����ɾ������ӵ��̤Υȥ�ߥå������ä��Τ�����������פäƤ����ΤǤ��������褯�褯Ĵ�٤�ȥ�����ϣ��������Τ�Τ��ä��ΤǤ����⤦�����٤����ȡ�������ϣ�������㡢����å��ܥ��ϣ���������������㡢������®��ϣ��������Τ�ΤǤ���ޤ��������ˤʤä��������ե�����Υǡ����ȤϰۤʤäƤ��ơ�����Ϥ⤷�������飶��������¤��Ϥ��������ϴ��Τ��⡩�Ȥ�פ��ޤ����������⤽��ե�������Τ���������㥷����Τʤ��Ǥϸ�ǯ���ˤ�����ΤǤ����㤦�褦�Ǥ���

��

�椬��äǤ��ʤ��ޤޡ����Υȥ�ߥå�����Ȥ����ɤ���Ǻ�ߤޤ������ʤ��ʤ顢���������ȯ�������˥���å�����եȤΥܥ����������줿�Τϡ��ӵ��̥��åפ�ȼ�ä����礷���ȥ륯���б����뤿��ˤۤ��ʤ�ʤ�����Ǥ������ʤߤ˥���å�����եȤ�������Τ˴����뤳�Ȥ�ͤ��ޤ������������ȼ�äƥ٥�����礭���ʤ�Τǥ��С��θ��ù���ɬ�פˤʤäƤ��ޤ��ޤ���

��ɡ����Υȥ�ߥå�����Τϣ�������������ۤɣ��������Υ���ȤȤ�����äƤ����Τϴְ㤤�ʤ��Τǡ������ä˥ȥ�֥뤬�����Ƥ��ʤ��ͻҤ��顢���ΤޤȤäƤߤ뤳�ȤȤ��ޤ�����

��

�̤����Ƹ�ǯ���ȥ륯�����餱�Ƥ�����ʬ�˥ȥ�֥뤬������Τ����⤷����Ƥ��ޤä��饤���ꥢ�Υ�ȡ��ޥե����ˤ��ꤤ������Ť��������ã���������ѤΥȥ�ߥ��������ꤹ�뤳�Ȥˤ��ޤ���

��

��

��

mas

- -

- -